1 范围

本标准规定了以传播速度差法为原理的超声流量计的测量、安装和技术等的要求以及试验方法和检验规则等。

本标准中所规定的流量计适用于测量充满封闭圆管的自来水,工、农业用水,其它给排水,以及其它单相(或可以认为是接近单相的)液体的流量与累积(流)量。

其它超声流量计也可参照本标准。

2 引用标准

下列标准包含的条文通过本标准的引用而构成为本标准。在标准出版时,所示版本均为有效。所有标准均会被修订,使用本标准各方应探讨使用下列标准最新版本的可能性。

GB6587.2—86、GB6587.3—86、GB6587.7—86《电子测量仪器环境试验》

GB/T13926.2—92、GB/T13926.4—92《工业测量过程电磁兼容性试验规范》

ZBY003—84《仪器仪表包装通用技术条件》

3 术语及其定义和符号

3.1 术语及其定义

本标准采用(规定)了下列术语及其定义。

3.1.1 超声流量计(Ultrasonic flowmeter)

向流体发射超声信号,在其受到流体流动影响之后再接收此超声信号并将检测结果用于流量测量的计量器具。

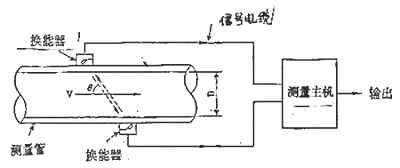

超声流量计(以下简称流量计)通常由一对或几对超声换能器(以下简称换能器),信号电缆和测量主机所组成。

3.1.2 测量管(Measurement section)

是安装换能器的一段直管段,其两端面应垂直于管道轴线。对单声路流量计其长度至少为L(见附录C中C2)再加一对换能器的长度。

3.1.3 (超声)换能器(Ultrasonic transducer)

是超声能的发射或接收器(也可称传感器),一般由传感元件与无源材料组成。

3.1.4 传感元件(Transducer element)

对电激励产生声波输出或对声激励产生电输出的一个敏感元件。

3.1.5 测量主机(Secondary device)

用于操作换能器、测量、数据处理、显示或记录结果的电子设备。

3.1.6 夹装式流量计(Clamp—on meter)

换能器安装在被测流体管道外部的流量计。

3.1.7 斜束(Diagonal beam)

当换能器被安装得使超声信号斜向穿越管道时超声波束行进的路线(也称声路)。

3.1.8 单路斜束式流量计(Single—path diagonal—beam flowmeter)

在一对换能器之间发射超声信号,测量出顺流向与逆流向发射的声波传播的速度差,并由此计算液体流量及累积流量的流量计,也称单声路流量计。

3.1.9 多路斜束式流量计(Multi—path diagonal—beam flowmeter)

利用与单路斜束式流量计相同原理的一种流量计,但它具有多束波,以对受到干扰的流速分布进行补偿,简称多声路流量计。

3.1.10 速度分布修正系数(Velocity profile correction factor)

流体在传播声路上的平均流速与圆管横截面上平均流速之比,是与雷诺数有关的一个系数。

3.1.11 传播速度差法(Transmission speed difference method)

超声波在流动的流体中传播时,顺流向与逆流向产生一个传播速度差,这个速度差与流体流速成比例,利用此原理求流体流速的方法。

3.2 符号

本标准所用符号见表1。

4 测量原理

本标准规定的测量计是利用超声波在流动液体中顺流向与逆流向的传播速度差与流体流速成比例的关系作为测量原理。因此只要测得超声波在流动流体中的传播速度差以求得流体的流速,就可根据圆管的横截面积获得流量与累积流量。流量计的测量原理表示在图中。

表1 符号

| 序号 | 量 | 符号 | 量纲 | SI单位 | | 1 | 工作条件下管道的横截面积 | A | L2 | m2 | | 2 | 声速(静止流体中) | C | LT-1 | m/s | | 3 | 工作条件下的管道直径(内径) | D | L | m | | 4 | 基本误差 | E | | | | 5 | 重复性 | Er | | | | 6 | 质量流量 | qm | MT-1 | kg/s | | 7 | 体积流量 | qv | LsT-1 | m3/s | | 8 | 传播时间 | t | T | s | | 9 | 流速 | v | LT-1 | m/s | | 10 | 超声传播方向与流动方向的夹角 | a | | rad | | 11 | 速度分布修正系数 | K | | | | 12 | 被测流体的密度 | p | ML-3 | kg·m-3 |

流量计的测量原理图

下面以时间差法为例推导其流量计算方法。

超声波在液体中顺流向与逆流向传播的时间t1与t2分别由公式(1)和(2)确定。

t1=D/[(C+Vcosa)sin a] (1)

t2=D/[(C-Vcosa)sin a] (2)

传播时间差△t由(3)式确定:

△t=t2-t1

=2DVctga/(C2-V2cos2a) (3)

在常用的流速范围内由于C2>>V2cos2a,所以(3)式可写为:

△t=2DVctga/C2 (4)

超声波传播声路上的平均流速V由(5)式计算:

V=△tC2/(2Dctga) (5)

管道横截面上平均流速V由(6)式计算:

V=V/K (6)

根据(6)式管道横截面上平均流速乘以管道的横截面积A就获得管道内流体的体积流量qv;

qv=AV=(ЛD2/4)V

=(ЛD2/4)V/K (7)

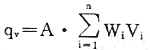

对多声路流量计:

(8) (8)

式中,Wi:声路加权积分系数

n:声路数

Vi:沿声路的平均轴向流速

质量流量用(9)式表示:

qm=qv·p (9)

5 测量的一般要求

5.1 液体

5.1.1 液体在物理上或热力学上是均匀的,单相的或者可以认为是单相的。

5.1.2 水质:给水浊度小于10000mg/1,排水悬浮物小于1000mg/1。

5.1.3 温度:(0~50)°C或(0~150)°C。

5.2 流体应充满测量管

6 安装要求

6.1 夹装式流量计换能器的安装参照附录C或使用说明书进行。

6.2 测量管内壁应清洁,无明显凹坑,积垢和起皮;其内径的圆度误差应小于流量计基本差误限的1/5。

6.3 带测量管的流量计测量管中心轴互与直管段中心轴线偏离应小于3°;法兰连接处的密封垫圈压紧后不应突入管内。

6.4 流量计测量管的上下游侧应设置一定长度的直管段,单声路流量计所要求的最短直管段的长度参照附录B。

6.5 测量主机按使用说明书的要求放置和连接。

6.6 对有特殊要求的流量计应按使用说明书的要求进行安装。

7 技术要求

7.1 流量计应符合本标准规定的要求并按规定程序批准的图样和设计文件进行制造。

7.2 流量计的准确度等级、重复性应符合表2的规定。

表2 流量计的准确度等级、重复性要求 | 准确度等级 | 0.5 | 1.0 | 1.5 | (2.0) | 2.5 | (4.0) | 5.0 | 基本误差限

Emax(%) | ±0.5 | ±1.0 | ±1.5 | ±2.0 | ±2.5 | ±4.0 | ±5.0 | | 重复性Er(%) | ≤0.3 | ≤0.5 | ≤0.8 | ≤1.0 | ≤1.3 | ≤2.0 | ≤2.5 | 注:(1)优先使用不带括号的等级

(2)低流速与不管径情况误差要求如下:

当DN>250mm,V>1m/s时,绝对误差不超过1m/s×Emax;

当DN≤250mm,V>2m/s时,绝对误差不超过2m/s×Emax; | 7.3 测量范围

7.3.1 管径DN:按使用说明书的规定。

7.3.2 流速:一般为(0.3~6)m/s。

7.4 电磁兼容性

7.4.1 静电放电,严酷等级应达到8000V。

7.4.2 脉冲群,严酷等级应达到2000V。

7.5 工作条件

7.5.1 环境温度

a.换能器:普通型(0~50)°C,高温型(0~150)°C。

b.测量主机:(-10~+45)°C或根据厂家使用说明书的规定。

7.5.2 环境湿度

相对湿度不大于85%。

7.5.3 被测管道无强烈振动。

7.5.4 工作电源:(220±22)V,50Hz。

7.6 安全性:流量计的安全性应符合GB6587.7的有关规定。

7.7 新制造的流量计表面应色泽均匀,防锈涂层不得有起皮、剥落等现象;测量主机上的防护玻璃应有良好的透明度,各插口标记明显,接插件必须牢固可靠,不得因振动而脱落,显示应整齐,醒目,表示功能的文字符号和标志应清晰端正。

8 试验方法

8.1 流量计准确度和重复性试验

流量计准确度和重复性试验在实验室条件下按附录A进行。

8.2 电磁兼容性试验

8.2.1 静电放电试验

按GB/T13926.2进行,其结果应符合7.4.1的要求。

8.2.2 脉冲群试验

按GB/T13926.4进行,其结果应符合7.4.2的要求。

8.3 工作条件的适应性试验

温度、湿度试验分别按GB6587.2和GB6587.3的有关规定进行;其结果应符合7.5.1、7.5.2的要求。

8.4 安全性试验:流量计的安全性按GB6587.7的试验方法进行;其结果应符合7.6的要求。

8.5 外观检查用目测法,其结果应符合7.7的要求。

9 检验规则

9.1 流量计须经制造厂质量检验部门逐台检验合格,并附有证明产品质量合格的证书方能出厂。

9.2 流量计检验分为出厂检验和型式检验。

9.3 出厂检验

出厂检验项目按表3的规定进行,逐项符合要求方为合格品。

表3 出厂检验项目、要求及方法 | 序 号 | 出厂检验项目 | 技术要求 | 试验方法 | | 1 | 准确度与重复性 | 7.2 | 8.1 | | 2 | 整机外观 | 7.7 | 8.5 | 9.4 型式检验

9.4.1 在下列情况下一般需进行型式抽样检验;

a.产品转厂生产时;

b.正式生产后,如结构、工艺、材料有重大改变,影响产品性能指标时;

c.正常生产时,定期或积累一定产量后,应周期性进行检验;

d.停产半年以上,再恢复生产时;

e.出厂检验结果与上次型式检验有较大差异时;

f.国家质量监督机构提出进行型式检验要求时。

9.4.2 型式检验项目和试验方法

型式检验项目按第7条的要求、试验方法按第8条的规定进行。

9.4.3 型式检验抽样及判定规则

从已经出厂检验合格的产品中一般抽取三台作型式检验。如有一台不合格,则对该项再抽取三台复查。如仍不合格,则视该批为不合格,在该缺陷未排除前不能继续投产。

10 标志、标签与包装

10.1 标志

10.1.1 流量计应有铭牌,铭牌上标志出;

a.制造厂名或厂标;

b.流量计名称、型号;

c.准确度等级;

d.出厂编号和制造日期;

e.“CMC”标志或计量器具许可证编号。

10.2 包装

10.2.1 流量计的包装应符合ZBY003的要求。

10.2.2 随机文件

a.装箱单;

b.流量计出厂合格证;

c.安装、使用说明书。

附录A

(标准的附录)

流量计准确度和重复性试验

A1 水流量标准装置

A1.1 水流量标准装置(以下简称装置),应有有效的检定证书,其流速范围应为(0.5~5)m/s;装置准确度不应超过流量计基本误差的1/3。

A1.2 装置应备有流量计常用管径的试验管段,其内径的圆度误差应小于流量计基本误差的限的1/5;带标准段的流量计其内径与装置试验段内径应一致。允许内径之差不超过±3%并不大于5mm。

A1.3 试验的循环水应清洁。

A2 测量管道内外径(或/和管壁厚)的量具应有有效的检定证书,其准确度应优于测量值所要求准确度的1/3。

A3 二等温度计一支,温度范围(0~50)°C,分度值0.1°C

A4 环境条件

室内温度:(5~35)°C

相对湿度:45%~85%

大气压力:(86~106)kPa

A5 资料和外观检查

流量计的资料和外观应符合标准第8条的要求。

A6 流量计的安装

A6.1 主机应按照使用说明书放置。

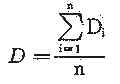

A6.2 用量具分别在换能器安装位置附近的同一截面上大致等角分布测量不少于4个内直径,其平均值D和圆度误差E1用公式(A1)、(A2)计算。

(A1) (A1)

式中:n——测量数次;

Di——第i点的测得的管道内径。

Ei=Dimax-Dimin/D×100% (A2)

式中:Dimax——测得直径的最大值;

Dimin——测得直径的最小值。

带标准段的流量计其内径与装置试验段内径之差E2用(A3)式计算。

E2=D-Dm/D×100% (A3)

式中:Dm——流量计的内径;

D、E1、E2应符合A1.2款的要求。

A6.3 夹装式换能器的安装应满足标准第6条的要求。

A6.4 带标准段的流量计安装应符合标准第6条的要求。

A7 示值检定。

A7.1 流量计应在下限和常用的测量管径值的试验管道上进行试验。

A7.2 将流量计接通电源程序,预热不少于30分钟,待流量计工作正常后,允许初检一次调正示值(调整计量纠纷除外)。

A7.3 将装置调到最大流量循环10分钟。

A7.4 在流量计一个测量管径的流量范围内选择5个点(包括下限,范围度不小于5),每个点测量3次。重复性试验可任选二个点,每个检定点测量6次。

A7.5 测量、记录装置的标准流量值qnij和流量计读数qij(为测量时间内至少10个流量值的平均值或由测量时间与累积流量计算的流量值),完成一次测量。

A7.6 试验结果的计算

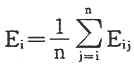

A7.6.1 流量计的第i个试验点的第j次的基本误差Eij按(A4)计算;第i检定点的基本误差Ei按(A5)式计算。

Eij=qij-qnij/qnij×100% (A4)

式中:qij——第i个点第j次的流量计读数;

——第i个点第j次的装置标准流量值

(A5) (A5)

流量计的基本误差E E=(Ei)max (A6)

式中:(Ei)max——是试验点中基本误差的最大值。

E应符合表2的要求

A7.6.2 计算流量计的重复性Er

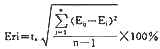

第i检定点的重复性Eri按(A7)式计算

(A7) (A7)

式中:ta——置信度为0.95时的t分布系数,见本附录表A中。

流量计的重复性Er Er=(Eri)max (A8)

式中:(Eri)max——是试验点中重复性的最大值。

Er应符合标准正文中表2的要求

表A ta数值表 | x-1 | P | 0.95 | x-1 | P | 0.95 | x-1 | P | 0.95 | | 1 | 12.71 | 9 | 2.26 | 17 | 2.11 | | 2 | 4.30 | 10 | 2.23 | 18 | 2.10 | | 3 | 3.18 | 11 | 2.20 | 19 | 2.09 | | 4 | 2.78 | 12 | 2.18 | 20 | 2.09 | | 5 | 2.57 | 13 | 2.16 | 21 | 2.08 | | 6 | 2.45 | 14 | 2.15 | 22 | 2.07 | | 7 | 2.37 | 15 | 2.13 | 23 | 2.07 | | 8 | 2.31 | 16 | 2.12 | 24 | 2.06 | 附录B

(标准的附录)

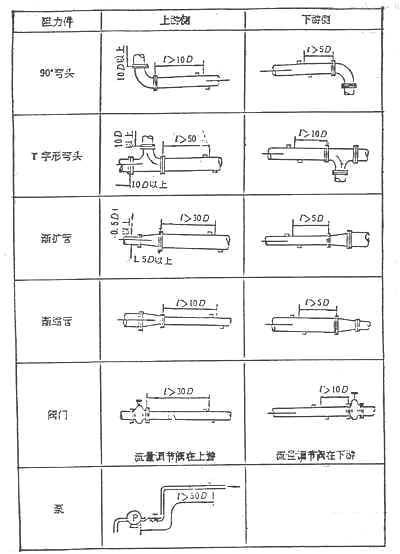

单声路流量计上、下游最短直管段长度

流量计上、下游侧应设置一定长度直管段。最短直管段长度列在表B中:

表B 最短直管段长度表

注:表中的D为管道内径

附录C

(提示的附录)

夹装式流量计换能器的安装

C1 安装方式的选择

安装方式如图C1:有Z法、V法、及X法。

图C1 流量计换能器安装方式

表C 声速与水温的关系表 | 温度(°C) | 音速(m/s) | 温度(°C) | 音速(m/s) | 温度(°C) | 音速(m/s) | | 0 | 1402.74 | 1 | 1407.71 | 2 | 1412.57 | | 3 | 1417.32 | 4 | 1421.96 | 5 | 1426.50 | | 6 | 1430.92 | 7 | 1435.24 | 8 | 1439.46 | | 9 | 1443.58 | 10 | 1447.59 | 11 | 1451.51 | | 12 | 1455.34 | 13 | 1459.07 | 14 | 1462.70 | | 15 | 1466.25 | 16 | 1469.70 | 17 | 1473.07 | | 18 | 1476.35 | 19 | 1479.55 | 20 | 1482.66 | | 21 | 1485.69 | 22 | 1488.63 | 23 | 1481.50 | | 24 | 1494.29 | 25 | 1497.00 | 26 | 1499.64 | | 27 | 1502.20 | 28 | 1504.68 | 29 | 1507.10 | | 30 | 1509.44 | 31 | 1511.71 | 32 | 1513.91 | | 33 | 1516.05 | 34 | 1518.12 | 35 | 1520.12 | | 36 | 1522.06 | 37 | 1523.93 | 38 | 1525.74 | | 39 | 1527.49 | 40 | 1529.18 | 41 | 1530.80 | | 42 | 1532.37 | 43 | 1533.88 | 44 | 1535.33 | | 45 | 1536.72 | 46 | 1538.06 | 47 | 1539.34 | | 48 | 1540.57 | 49 | 1541.74 | 50 | 1542.87 | C2 安装距离计算

C2.1 确定以下参数

a.介质温度、声波的入射角

b.管道内径、管壁厚度及材质的声速(水中声速与水温关系列于本附录表C中)

C2.2 换能器安装距离的计算

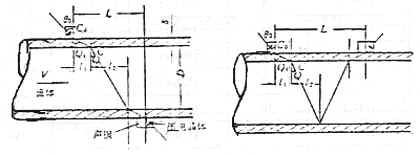

安装距离L是发射与接收平面中心间的直线距离即轴向距离,L与换能器的安装方式有关。以下就常用的Z法、V法、X法分别列出计算公式。

C2.2.1 流量计的换能器按Z法安装时,L按(C1)至(C4)式计算。

L=2I1+I2 (C1)

I1=δtgθ1 (C2)

I2=Dtgθ1 (C3)

计算L时,如已知C0、C1、C,则可根据(C4)式求得θ1、θ(一般θ0 由厂家给出)。

sinθ0/C0=sinθ1/C1=sinθ/C (C4)

式中各量(见图C2):

δ——管壁厚;

D——管内径;

θ0——声波入射至管外壁的入射角;

θ1——声波在管壁中的折射角;

θ——声波在流体中的折射角;

C0——声波声楔中的声速(指纵波);

C1——管壁中的声速(一般指横波);

C——流体中的声速;

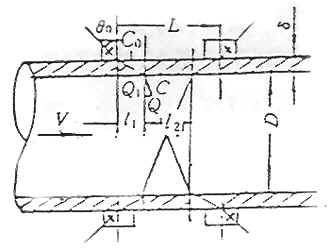

C2.2.2 流量计的换能器按V法安装时,L按(C5)式计算。

L=2(I1+I2) (C5)

式中各量见图B3 I1、I2分别按(C2)、(C3)式计算

C2.2.3 流量计的换能器按X方式安装时,L按(C6)式计算。

L=2I1+I2 (C6)

图C2 图C3 图C4

C3 定位

定位的方法采用纸带包绕法或者按照说明书。

C4 安装

C4.1 在具体安装换能器时;一般,计算出L后,在管道上划线定位,以便准确地安装。亦可用坐标纸剪成宽为L的长条,围在管壁上,使纸长等于周长,然后对折,定出换能器的位置。各也可参照使用说明书的推荐方法执行。

C4.2 在已定的安装位置附近(比换能器约大一倍的面积)应将管壁上的油漆、铁锈、污垢等除净,然后擦净露出金属,并应无凸凹不平。

C4.3 在换能器表面均匀涂以耦合剂,将换能器上的标志对准安装位置,使其发射面与管壁紧密接触。

C4.4 用紧固件将换能器固定在管道上。

|