本标准适用于输送清水或物理及化学性质类似水的其他液体的多级离心水泵。所输送的液体温度一般不高于80°C。

用户如对产品有不同于本标准的要求时,按订货单和数据单[附录A(补充件)]执行。

本标准中使用的术语均在GB3216-82《离心泵、混流泵、轴流泵和旋涡泵试验方法》和GB3215-82《炼厂、化工及石油化工流程用离心泵通用技术条件》中有定义。

1 技术要求

1.1 泵的性能

泵制造厂应确定产品的允许工作范围,并绘出性能曲线(扬程、效率、轴功率、汽蚀余量与流量的关系曲线)。

1.2 泵的效率

泵的效率应符合JB3560-84《多级离心水泵效率》的规定。

1.3 泵的汽蚀余量(NPSH)

泵的汽蚀余量应符合JB3562-84《离心泵、混流泵和轴流泵汽蚀余量》的规定。

1.4 原动机

1.4.1 确定原动机功率应考虑下列因素:

a.泵的工作点在性能曲线上的位置;

b.并联使用的系统中只有一台泵工作时,可能出现的工况;

c.轴封的摩擦损失;

d.传动损失;

e.现场大气压情况。

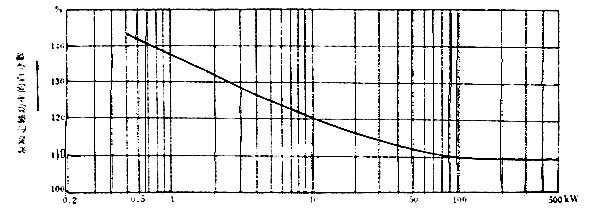

图1

1.4.2 原动机功率至少要等于图1所示的泵额定轴功率(横坐标)与纵坐标百分数的乘积。

1.5 临界转速

1.5.1 在刚性轴的情况下,泵的工作转速n必须小于第一临界转速nc1,应取:

n<0.8nc1

1.5.2 在挠性轴的情况下,泵的工作转速n必须大于第一临界转速nc1,而小于第二临界转速nc1,应取:

1.4nc1<n<0.7nc2

1.6 平衡、振动和噪声

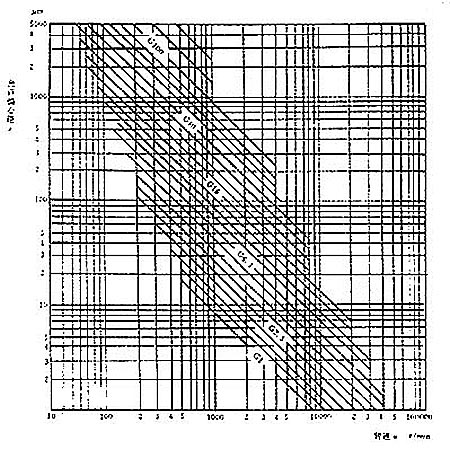

1.6.1 泵的振动测量与评价应符合JB/TQ380-84《泵的振动测量与评价方法》的规定。通常采用附录B中G6.3级平衡法可以满足要求。

1.6.2 泵的噪声测量与评价应符合JB/TQ381-84《泵的噪声测量与评价方法》的规定。

1.7 承受压力的零件

1.7.1 工作压力

泵制造厂应根据扬程和进口压力,规定泵的工作压力。

工件压力等于设计点扬程与泵允许进口压力之和。

1.7.2 法兰

进口和出口法兰的公称压力应能满足泵体、泵盖及轴封体等受压零件要求的压力。

泵进口和出口法兰连接尺寸应符合GB2555-81《一般用途管法兰连接尺寸》和GB2556-81《一般用途管法兰密封面形状尺寸》。

1.7.3 壁厚

承受液压零件的壁厚应能满足水静压试验压力的要求。在泵壳受压部位上的钻孔和丝孔部位应留出足够的厚度。

1.7.4 密封垫片

两密封面间若有密封垫片,应能适应额定工作条件和承受试验压力;结构上,要在外周加以限制,以防挤出。

1.7.5 泵壳了应备有排气、放水和连接压力表的接头,并用管堵堵上。

1.7.6 泵壳上应镶有可更换的密封环。

1.8 叶轮

1.8.1 叶轮应设计成封闭式的。叶轮(不包括密封环在内)应制成一体式。

1.8.2 叶轮必须可靠的固定在轴上,以防止圆周方向和轴向方向移动。

1.9 密封环

密封环应可靠的固定在叶轮上或壳体上。密封环间运转间隙,按表1的规定选取。

表1 mm | 密封环直径 | ≤75 | >75~110 | >110~140 | >140~180 | >180~220 | >220~280 | >280~340 | >340~400 | | 直径间隙 | 0.25 | 0.30 | 0.35 | 0.40 | 0.45 | 0.50 | 0.55 | 0.60 | 1.10 运转间隙

确定旋转零件和静止零件间的运转间隙时应考虑泵的工作条件、零件的材料性质(诸如硬度和抗咬合能力)。间隙尺寸应大到足可防止接触。应选择擦伤和冲蚀危险性最小的材料组合。

1.11 泵轴和轴套

1.11.1 泵轴应具有足够的尺寸以便:

a.传动原动机额定出力;

b.使轴对填料或密封性能的不良影响减至最小限度;

c.最大限度地减少磨损和擦伤的危险性。

1.11.2 泵轴上的螺纹旋向,在轴旋转时,应使螺母处于拧紧状态,并应保留中心孔。

1.11.3 轴套在装配时应可靠地固定在轴上,不允许从轴和轴套的间隙产生泄漏。

1.11.4 多级泵所有级间部位均应装设可更换的级间衬套和级间轴套或作用相同的零件。

1.12 轴承

1.12.1 当泵的轴径与转速的乘积D·n>300000mm·r/min或泵的轴功率与转速的乘积P·n>2100000kW·r/min时采用滑动轴承。

1.12.2 轴承体上的水冷却室和润滑油室应各个分开,防止有渗漏的可能,不应用压盖和垫片或螺纹连接等结构,使冷却水与轴承润滑油剂隔离。

1.12.3 轴承体上所有与外部相通的孔或缝隙,应设计成可防止污物的侵入和正常工作条件下润滑油的漏失。

1.12.4 轴承底部位设置放油塞,轴承体上部应设置放气塞。非强制稀油润滑轴承体的油面应用恒位油杯或油标显示出。

1.12.5 当输送液体的温度高于80°C时,对于稀油润滑可以设置水冷却室。

1.13 轴封

1.13.1 泵设计时应最大限度地减少填料函压力。

1.13.2 填料函应允许装置填料环,填料函外要有充裕的空间,在更换填料时,除填料压盖、填料环外不拆卸其它零件。

1.13.3 填料的圈数应按泄漏液体的压力来选择,最少应不少于4圈。

1.13.4 当输送液体的温度高于80°C时,应设置水冷却室和采用带水冷的填料压盖。

1.13.5 填料函尺寸应符合GB5661-85《轴向吸入离心泵 机械密封和软填料用的空腔尺寸》的规定。

1.14 联轴器

1.14.1 泵一般采用弹性联轴器,联轴器的选用应能传递配带动力的最大扭矩,联轴器的转速应与配带动力转速相适应。

1.14.2 联轴器护罩应能罩住联轴器所有旋转零件。

1.15 装配基本要求

1.15.1 泵的零件必须经检查合格和清洗干净方可装配。

1.15.2 泵装配时,在平衡盘与平衡板靠紧的情况下,叶轮出口宽度应在导叶进口宽度范围内。

1.15.3 泵装配完后在未装填料时,转子转动应很均匀。

1.15.4 零部件的各配合部位应能保证互换,泵的安装尺寸应与图纸和产品样本一致。

1.16 防锈处理和涂漆

1.16.1 泵在装配前,零件过流部位(包括叶轮盖板及平衡盘背面),均应涂以防锈漆。轴承储油室内表面应清理干净,涂以耐油磁漆。

1.16.2 泵经性能试验合格后,应除净泵内积水,重新作防锈处理和更换新填料。

1.16.3 泵的外部表面应仔细清除铁锈和油污,涂上底漆和面漆。需要时允许打腻子。涂漆不许有不均匀、裂纹、脱皮、气泡、淤积等缺陷。露在外部的加工表面应涂以硬化防锈油。

2 材料

2.1 泵的材料选择

泵主要零件可按表2所推荐的材料选择。

表2 | 零件名称 | 材 料 | | 工作压力kgf/cm2(MPa) | | ≤40(3.92) | >40~64(3.92~6.27) | | 泵体、泵盖、前段、中段、后段 | HT20-40 | HT25-47 | | 导 叶 | HT20-40 | | 叶轮、泵体密封环、级间衬套 | HT20-40

或 青 铜 | | 轴 | 45 | | 轴 套 | HT20-40 | HT25-47 | | 或 青 铜(硬) | | 平衡盘、平衡板 | HT20-40 | HT25-47 | | 或 青 铜 | 2.2 材料成分和质量

2.2.1 材料的化学成分、机械性能等应符合下列有关的材料标准:

a.GB 976-67《灰铸铁分类及技术条件》;

b.GB 699-65《优质碳素结构钢钢事情和一般技术条件》;

c.GB 700-79《普通碳素结构钢技术条件》;

d.JB 2121-77《铜合金铸件技术条件》。

2.2.2 泵的铸件不得有影响机械性能的铸造缺陷。禁止用堵塞、锤击和浸渍的办法来修补受压铸件的渗漏处和缺陷。

铸件表面可用喷砂、喷丸或其他方法清理干净。所有分型面或浇冒口的残余均应切除,使铸件表面齐平。

3 试验和验收

3.1 材料试验

如果用户要求,应出具下列试验的书面证明。

3.1.1 化学成分:根据制造厂的材料技术规范或按照每炉熔化的样品。

3.1.2 机械性能:根据制造厂的标准技术规范或每炉熔化和热处理的样品。

3.1.3 无损试验:超声波、着色渗透、磁粉、X射线照相等。

3.2 静水压试验

承受液压的零件,应按下列规定进行密封性能试验和水压强度试验,在压力持续时间内,零件不得有渗漏现象。

a.用常温清水作水压试验;

b.吸入段试验压力为10kgf/cm2(0.98MPa);

c.中、排出段试验压力为最高工作压力的1.5倍;

d.轴承冷却室试验压力为8kgf/cm2(0.785MPa);

e.所有水压试验持续时间不得少于5min。

3.3 性能试验

3.3.1 按下列规定进行试验:

a.新产品试验制全部进行型式试验;

b.由于设计或工艺的变更,引起某些特性变化时,全部进行型式试验;

c.批量生产的产品按表3规定的比例进行型式试验,型式试验以外的其余产品,一般均应进行出厂试验,但质量稳定的产品可按表3规定的比例进行出厂试验,试验发现有不合格时,则按问题性质决定加倍抽试或全部进行试验。

表3 | 产品批量(台) | 型式试验 | 出厂试验 | | 少于30 | 10%但不少于2台 | 20% | | 31~50 | 8%但不少于3台 | 15% | | 51~100 | 6%但不少于4台 | | 101~200 | 4%但不少于5台 | | 多于200 | 2%但不少于6台 | 10% | 注:型式试验台数包括在出厂试验台数之内。

3.3.2 性能试验方法应符合GB3216-82《离心泵、混流泵和旋涡泵试验方法》和GB3214-82《水泵流量测定方法》的规定。性能试验精度和验收一般按GB3216-82的C级。

3.4 轴承温度

多级离心水泵工作期间其轴承最高温度应不超过80°C。

3.5 进行性能试验期间应同时检查下列情况:振动和噪扬(见1.6)、轴承温度、密封泄漏。

3.6 现场试验

制造厂由于设备条件限制不能试验时,可到用户处试验。具体试验方法由制造厂和用户共同商定。

3.7 最终检查

每台泵须经制造厂技术检查部门检查合格,并附有产品质量合格证件方可出厂。

4 标志、包装、运输和保管

4.1 标志

4.1.1 每台泵应在适当的明显位置牢固地钉上产品标牌。标牌应包括下列内容:

a.制造厂名称;

b.泵的名称及型号;

c.泵的技术规范:流量(m3/h)、扬程(m)、转速(r/min)、功率(kW),必需汽蚀余量(m)和泵重量(kg);

d.泵的制造编号和出厂日期;

标牌尺寸和技术要求应符合JB8-82《产品标牌》的规定。

4.1.2 泵的旋转方向应在适当的明显位置用红色箭头表示(铸出或另制标牌钉上)。

4.2 包装和运输

4.2.1 产品包装应符合JB2759-80《机电产品包装通用技术条件》的规定。应能防止在运输过程中遭受损伤或遗失附件和文件等情况。

4.2.2 在防锈处理和表面涂漆后,泵的进口和出口应用盖板盖住。其他与泵内部相通的孔也应堵塞。

4.3 保管

泵在存放中应能防止锈蚀的损坏。泵的油封有效期为12个月,在长期存放中应按期检查重新油封。

5 成套范围

5.1 成套范围与保证事项

5.1.1 用户可以根据需要,订购下列成套供应范围的全部或一部分,并在订货单中载明:

a.泵;

b.原动机(一般配带电动机);

c.联轴器(需要时可配带防护罩);

d.共同底座或单独底座(需要时可带地脚螺栓);

e.必需的全套易损件和附件(如闸阀、止回阀、底阀和滤网等);

f.装拆泵所必需的专用工具。

5.1.2 每台泵出厂时应附带下列资料和图纸,并封存在能防水、防潮的袋内:

a.出厂合格证明书;

b.装箱清单;

c.安装使用说明书;

d.图纸(安装尺寸图,总图及主要易损件图等);

e.泵的性能曲线图和性能表。

5.2 保证事项

5.2.1 在用户选用产品恰当和遵守保管及使用规则的条件下,从制造厂发货日起18个月内,连续运转不超过12个月,产品因制造质量不良而发生损坏和不能正常工作时,制造厂应负责免费为用户更换、修理产品或零件,易损零件的正常磨损不在此限。

附 录 A

离 心 泵 数 据 单

(补充件)

A.1 离心泵数据单的用途:

a.供用户询价、定货和订合同;

b.供制造厂作产品报价和制造。

A.2 数据单中需要的内容用符号 在该栏内标注。

A.3 有符号 的栏由用户在询价时填写。

A.4 空白栏填写补充内容或修改内容。

A.5 数据单中的行号主要是为便于使用中或通讯中指出数据单中某一项目,可用数字标志:

例1:行7表示7行,指现场条件。

例2:行20/2表示20行2栏,指轴向推力减小方法。

A.6 数据单的填写方式基本上有三种:

a.填写具体内容,如行号8、9、10、11……;

b.选择:把需要的留下,不需要的划去,如行号24、25、32、33……;

c.选择和填写,如行27/1、行30/1中的位置,可以选择,也可以在后面填写。

A.7 数据单中有些内容的填写说明如下:

行 内容

7 现场条件:指露天的、室内的安装或其他环境条件。

13/3 额定叶轮直径时的最大泵轴功率:在额定叶轮直径、比重、粘度和转速时的最大泵轴功率。

23/1 叶轮型式:指闭式、开式和流道式等。

23/2 润滑方法/润滑工具:润滑方法指水、脂、油环和强制等,润滑工具指油泵、油枪、恒油面油杯、油标、黄油杯、油标杆等。

离 心 泵 数 据 单

| 1 | | 装 置: | 泵的用途: | | 2 | | 泵制造厂 | 技术条件: | | | 需要 | 泵的型式和尺寸 | 泵制造厂 | 原 动 机 | 位 号 | | 台数 | 卧式 | 立式 | 出厂编号 | 种类 | 规格 | | 3 | 运转 | | | | | | | | | 4 | 备用 | | | | | | | | | 5 | | 用户: 询价单号: 日期 | 供货单位: 建议书号 日期 | | 6 | | 定货单号: 日期 | 合同号: 日期 | | 7 | | 现场条件 | | 工作条件 | | 8 | 介 质 | 流量 | 额定值 m3/h | 额定流量/正常流量时的汽蚀余量NPSH | 有效值 | /m | | 9 | | 正常值/最大 m3/h | 必需值 | /m | | 10 | | 最小需要量/允许m3/h | 泵额定转速 | r/min | | 11 | | 进口

表压 | 额定值 kgf/cm2(MPa) | 泵轴 | 额定值 | kW | | 12 | 工作温度°C | 最大值 kgf/cm2(MPa) | 功率 | 正常值 | kW | | 13 | 工作温度时的密度kg/dm3 | 出口

表压 | 额定值 kgf/cm2(MPa) | 最大泵 | 额定叶轮直径时 | kW | | 14 | | 最大值 kgf/cm2(MPa) | 轴功率 | 最大叶轮直径时 | kW | | 15 | | 额定压力差 kgf/cm2(MPa) | 原动机额定功率 | kW | | 16 | | 额定扬程/曲线上最大值/m | | | | 结构特点 | | 17 | 工作压力kgf/cm2(MPa) | 总

间

隙 | 密封环径向/轴向 | / mm | | | 18 | 额定

压力 | 泵°C时kgf/cm2(MPa) | 轴衬套 | mm | | | | 19 | 辅助设备°Ckgf/cm2(MPa) | 平衡套/平衡鼓 | / mm | | | 20 | | 级数 | | 轴向推力减小方法 | | | 21 | | 叶轮 | 额定直径/装配直径 | mm | 径向轴承 | 型式 | | | 22 | | 最大直径/最小直径 | mm | 推力轴承 | 尺寸 | | | 23 | | 型 式 | | 润滑方法/润滑工具 | | | 24 | | 从联轴器看的旋转方向 | 泵 | 顺时针/逆时针

原时针/逆时针 | | | | | 25 | | 原 动 机 | | | | 26 | | 试验压力 | kgf/cm2(MPa) | | | | 27 | | 进口法兰 | 尺寸 | 位置 | | 端/顶/ | | | | 28 | | 公称压力

和配合面 | | | | | 29 | | 出口法兰 | | | | | 30 | | 尺寸 | 位置 | | 端/顶/ | | | | 31 | | | | | | | 32 | | | | | | | 33 | | | | | | | 34 | | | | | | | 辅助设备 | | 35 | | 联轴器 | 制造厂 | | 联轴器罩供应单位 | 原动机 | 供应单位 | | 36 | | 型式尺寸 | | 底 座 | 型式 | 合装单位 | | 37 | | 加长段长度 | mm | 底座供应单位 | 辅助管路供应单位 | | 38 | | 供应单位 | | 地脚螺栓供应单位 | | | 材料 | | 39 | | 泵壳 导叶 | | 轴套 | 填料函 | 填料压盖 | | 40 | | 泵壳螺栓(穿杠) | | 喉部衬套 | 填 料 | | 41 | | | | | | 填料函 | 填料环 | | | 42 | | 叶轮 | | | 联轴器 | 半联轴器/加长段 | | | 43 | | 密封环 | 叶轮 | | | 挠性件 | | | 44 | | 泵壳 | | | 联轴器罩 | | | 45 | | 平衡盘/覆盖层 | | | 底座 | | | 46 | | 平衡板/覆盖层 | | | | 油漆 | | | 47 | | 轴 | | | | | | 48 | | 泵体衬套 | | | | | | 49 | | 轴承体 | | | | | | 试验 | | 50 | | 试 验 | 水静压 | 水力性能 | 汽蚀余量 | 检查 | 最终检查 | | 51 | | 目 睹 | 要/否 | 要/否 | 要/否 | | | | 52 | | 标 准 | | | | | | | 53 | | 目睹者 | | | | | | | 电动机 | | 54 | | 制造厂 | | 相数 | | | | | 55 | | 型 式 | | 周波 | S-1 | | | | 56 | | 功 率 | KW | 电压 | V | | | | 57 | | 转 速 | r/min | 满载电波 | A | | | | 汽轮机 | | 58 | | 制造厂 | | 功 率 | KW | 蒸汽消耗量 | t/h | | 59 | | 型 式 | | 转 速 | r/min | | |

附 录 B

允许偏心距(摘自ISO1940-1973)

(补充件)

附加说明:

本标准由中华人民共和国机械工业部提出。

本标准由沈阳水泵研究所起草。

本标准主要起草人周德祥。

自本标准实施之日起,原部标准JB1039-67《一般离心水泵技术条件》作废。

|