1 主题内容与适用范围

本标准规定了井用潜水泵(以下简称“泵”)的技术要求、试验要求和检验规则等。

本标准适用于从水井中提取常温清水的泵。

2 引用标准

GB527 硫化橡胶物理试验的一般要求

GB528 硫化橡胶拉伸性能的测定

GB531 橡胶邵尔A型硬度试验方法

GB699 优质碳素结构钢钢号和一般技术条件

GB700 普通碳素结构钢技术条件

GB985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸

GB1095 平键、键和键槽的剖面尺寸

GB1096 普通平键 型式尺寸

GB1176 铸造铜合金技术条件

GB1220 不锈钢棒

GB1348 球墨铸铁件

GB1689 硫化橡胶耐磨性能的测定(用阿克隆磨耗机)

GB2816 井用潜水泵型式和基本参数

GB2818 YQS系列井用潜水三相异步电动机技术条件

GB2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB3216 离心泵、混流泵、轴流泵和旋涡泵试验方法

GB3512 橡胶热空气老化试验方法

GB4216.3 6巴灰铸铁管法兰尺寸

GB4216.4 10巴灰铸铁管法兰尺寸

GB4216.5 16巴灰铸铁管法兰尺寸

GB6060.1 表面粗糙度比较样块 铸造表面

GB7021 离心泵名词术语

GB9439 灰铸铁件

GB/T 12785 潜水电泵试验方法

JB 8 产品标牌

JB 2759 机电产品包装 通用技术条件

JB 4297 泵产品 涂漆技术条件

3 术语

本标准常用的术语符合GB 7021的规定,专用术语定义如下:

3.1 泵安装基准面

是泵座与基础接触的平面。当泵座的底板与弯头分开制造时,即是弯头与底板接触的平面。

3.2 泵的安装深度

从泵安装基准面到井用潜水三相异步电动机(以下简称“电动机”)下端的距离。

3.3 静水位

在泵起动之前,自泵安装基准面到水井中自由水面的距离。

3.4 动水位

泵正常工作时,自泵安装基准面到水井中水面的距离。

3.5 水位降

静水位与动水位之差。

3.6 轴向水推力

泵在起动或正常工作时,叶轮前、后盖板产生的压力差。这个力的合力一般由后盖板指向叶轮吸入口方向,但有时也相反。

3.7 泵工作部件

是由叶轮、导流壳(导叶)等零件组织的部件。

3.8 泵装置

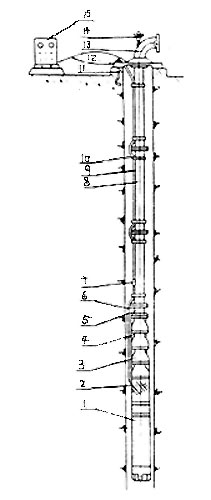

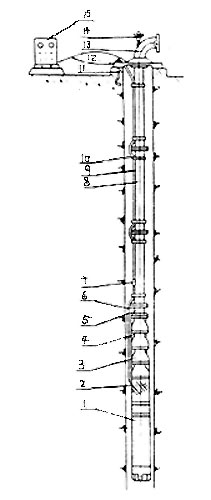

如图1所示,泵装置由泵工作部件、电动机、扬水管、防水电缆、泵座、控制柜及相关的附件等部分组成。

泵装置配带的附件包括:电缆卡子、电缆防护罩、电缆接头材料、闸阀、空气阀、地脚螺栓以及扬水管结合面上的密封垫等。

图1 泵装置

1——电动机;2——滤水网(泵进水口);3——泵工作部件;4——电缆防护罩;5——短扬水管;

6——电动机引出电缆;7——电缆接头;8——扬水管;9——防水电缆;10——电缆卡子;

11——地脚螺栓;12——泵座(底板或夹板);13——弯头;14——空气阀;15——控制柜

4 技术要求

泵应符合本标准的规定,并按经规定程序批准的图样和技术文件制造。

如果用户对产品有不同于本标准的要求时,按订货单和数据单附录B(参考件)的规定。

4.1 使用条件

泵抽送的水质应符合下述要求:

a.温度不高于20°C;

b.固体物含量(按质量计)不大于0.01%;

c.酸碱度pH值6.5~8.5;

d.硫化氢的含量不大于1.5mg/L;

e.氯离子的含量不大于400mg/L。

4.2 基本参数的偏差

4.2.1 泵流量、扬程、效率的允差应符合GB3216的C级规定。

4.2.2 当泵效率高于规定值而流量、扬程的允差超过GB3216规定时,允许扬程的规定值按下式修正,并以修正后的扬程值作为规定扬程再计算允差。

H´=Hsp×η´/H´——修正后的扬程值,m;

Hsp——扬程的规定值,m;

η´——实测的水泵效率,%;

ηsp——水泵效率的规定值,5%。

4.3 轴向力

在泵允许使用的性能范围内,向下的轴向力(包括轴向水推力和转子自重)应小于表1的规定。起动时产生的短时向上的轴向力应小于表1中规定值的40%。超出表中规定时,应与电动机制造厂协商。

表1

| 电动机机座号 | 100 | 150 | 175 | 200 | 250 | 300 | 350 | 400 | | 允许轴向力,kN | 1.35 | 5.40 | 7.20 | 9.00 | 13.50 | 19.80 | 4.4 泵工作部件

4.4.1 泵工作部件与电动机的连接尺寸及偏差应符合GB2816的规定。

4.4.2 泵工作部件的最大外径尺寸应符合GB2816中规定的电泵井下部分最大径向尺寸。

4.4.3 叶轮用平键传递扭矩,轴套定位;亦可用锥套固定并传递扭矩。

用平键传递扭矩时,平键和键槽的型式及尺寸应符合GB1095和GB1096的规定。

叶轮用锥套固定时,其锥度为1:30。锥孔和锥套开口前的有效接触面积应不小于配合面积的60%。

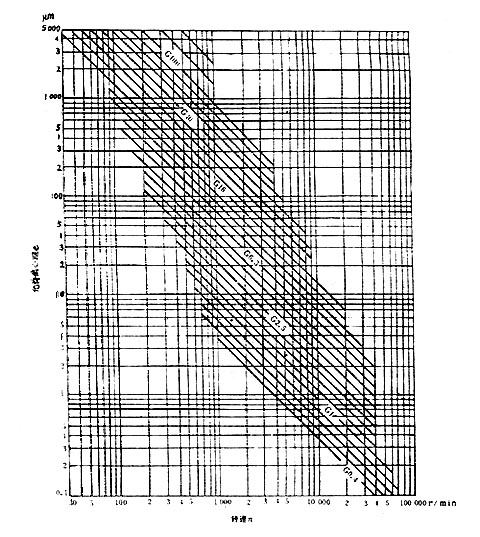

4.4.4 叶轮应作静平衡试验,静平衡精度采用附录A(补度件)中的G6.3级。

若计算出的允许不平衡质量小于1g时,按1g计。

在叶轮盖板上光滑去除不平衡质量,去除厚度不应超过盖板壁厚的1/3。

4.4.5 采用封闭式叶轮时,导流壳与叶轮的口环相配合处应设置可更换的密环。密封环用过盈配合或螺钉可靠地固定在壳体上。

密封环与叶轮的口环相配合处直径方向的间隙应符合表2的规定。

表2 mm | 密封环内径 | ≤75 | >75~100 | >110~160 | >160~200 | >200~250 | >250 | | 间 隙 | 0.25 | 0.30 | 0.35 | 0.40 | 0.45 | 0.50 | 4.4.6 各导流壳(包括进水段和阀体)之间用止口定位,各结合面处应有密封措施。

4.4.7 设置在进水段周围的滤水网,其孔的最大尺寸不应超过水泵流道最小尺寸的70%,孔的总有效面积一般应不小于叶轮进口有效面积的5倍。

4.4.8 泵轴的直径应根据其最大配带功率和在最高扬程下所承受的轴向力按第三强度理论计算,其量大合应力不应超过钢材屈服点(бs)的30%,或抗拉强度(бb)的18%。泵轴直径选用14、18、25、28、32、38、42、50、60、70mm。

注:此处所指的泵轴直径为装配叶轮位置的轴径。

4.4.9 泵轴与电动机轴分开制造时,在两轴之间通常用套筒式联轴器相连接。联轴器除能传递扭矩外,还应能传递泵轴向上或向下的力。

4.4.10 泵工作部件上端一般应装逆止阀。但对于扬程较低的泵,当泵的停机时,扬水管中倒流的水不足以使泵工作部件造成损坏。可不装逆止阀。

4.5 扬水管

4.5.1 法兰连接的扬水管应保证电缆通过法兰处的投影尺寸不大于泵工作部件或电动机的最大外径尺寸。

4.5.2 扬水管的连接应保证正直、可靠、防止松脱。

4.5.3 在规定流量点,扬水管内的水流速度一般为1.5~3.0m/s。

4.5.4 单根扬水管的长度一般不大于3m。

4.6 泵座部件

4.6.1 泵座应能承受全部井下部分(包括扬水管内的水柱)的质量。

4.6.2 泵座出口法兰尺寸应符合GB4216.3~4216.5的规定。通常出口法兰的公称直径与扬水管的内径尺寸一致。

4.6.3 泵座与井口基础相接触的底板与弯头可以整体铸造,亦可分开制作。在底板上除有地脚螺钉孔外还应设有电缆引出孔和水位测量孔,在弯头上一般设有安装空气阀和压力表的螺孔。

4.7 电动机

与泵配套的电动机应符合GB2818的规定。配用电动机的额定功率应不小于泵在允许使用范围内的最大轴功率的1.05倍。

4.8 防水电缆

4.8.1 在水温为25°C、电流为额定值时,电缆的电压降应不大于额定电压的5%。

4.8.2 电缆对水的绝缘电阻应不低于100MΩ。

4.9 控制柜

一般应具有起动、停机、水位控制、缺相、欠压及过载保护的功能。

4.10 材料

4.10.1 主要零、部件选用的材料应不低于表3的规定。

4.10.2 若采用新材料时,应经过现场运转试验证明各种性能不低于表3的材料。

4.10.3 用于抽送生活用水的泵,与水接触的材料应对水质无污染。

4.10.4 用橡胶作轴承的,橡胶的性能应符合表4的规定。

表3 | 零 件 名 称 | 材 料 牌 号 | 标 准 代 号 | | 叶轮、导叶、密封环 | 锡青铜ZQSn6-6-3

灰铸铁HT200 | GB1176

GB9439 | | 导流壳、逆止阀体 | 灰铸铁HT200 | GB9439 | | 进水段、泵座 | 灰铸铁HT200

球墨铸铁QT450-10 | GB9439

GB1348 | | 泵轴 | 2Cr13

35 | GB1220

GB699 | | 锥套、轴套 | 3Cr13 | GB1220 | | 平键 | 45 | GB699 | | 扬水管 | A3(钢管) | GB700 | | 导轴承 | 铅青铜ZQPb5-25

橡胶 | GB1176

按4.10.4条 | 表4 | 检 验 项 目 | 性 能 指 标 | 检 验 标 准 | | 抗拉强度 | ≥12MPa | GB527

GB528 | | 伸长率 | ≥400% | | 永久变形 | ≤40% | | 邵尔A型硬度 | 65~75 | GB531 | | 在磨损试验机上试验时:磨损 | ≤0.2cm3/1.60km | GB1689 | | 温度为70°C时,在72h内老化系数 | ≥0.8 | GB3512 | 4.11 水压试验

对导流壳、阀体、泵座(弯头)、有焊缝的扬水管等承受水压的零件作水压试验。试验压力为工作压力的1.5倍,保压5min,不允许渗漏。

4.12 镀铬

凡与轴承相配合的转动零件应镀铬,镀铬应符合下列要求:

a.镀铬层厚度为0.08~0.12mm,硬度大于HRC50;

b.全部铬层除边缘外应均匀光泽,不明显颗粒,不允许有条状、重叠、裂纹、起泡、脱皮或成片的针眼等缺陷。

4.13 焊接

4.13.1 碳钢和低合金钢零件的焊接型式及尺寸应符合GB985的规定。

4.13.2 焊条应依据被焊零件的强度或化学成分来选择。

4.13.3 焊缝不应有未焊透、气孔、裂缝、烧穿、夹渣和造成降低强度或密封性能的缺陷。

4.14 铸铁件

4.14.1 铸铁件应清理,去除浇口、冒口、多肉、粘砂、氧化皮和铸造瘤,达到表面光洁。

4.14.2 铸铁件表面粗糙度应符合表5的规定。评定方法按GB6060.1规定的标准样块作比较。 表5 部位及

尺寸范围

mm | 叶轮(导翼)内表面 | 壳体类过流部件 | 影响外观的

非过流部位 | | 外 径 尺 寸 | 内腔最大直径 | | ≤400 | >400~1000 | >1000 | ≤350 | >350~600 | 粗糙度等级Ra

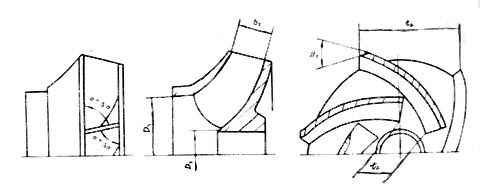

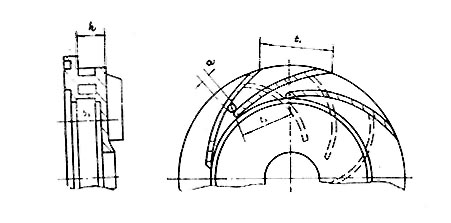

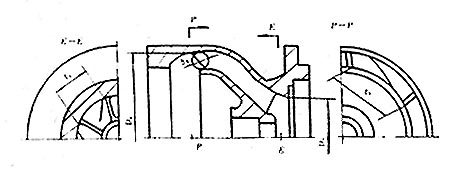

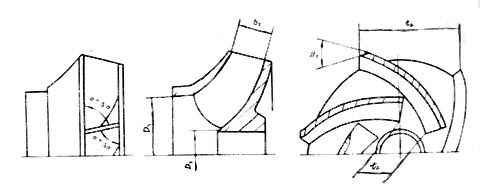

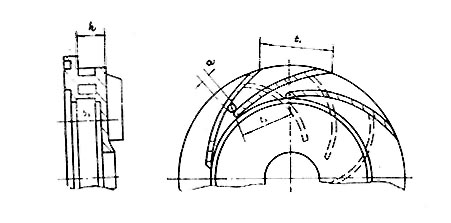

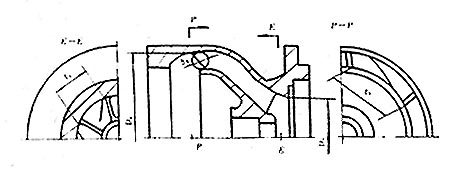

µm | 12.5 | 25 | 50 | 25 | 50 | 50 | 4.14.3 叶轮、导流壳(导叶)的过流部件见图2~l图4,其尺寸偏差按表6和表7的规定。

4.14.4 在静密封、定心、定位和配合的加工表面及不影响外观,并且能满足使用要求的其余加工面、非加工面的铸造陷不应超过表8的规定。

4.14.5 对超过表8规定的铸造缺陷,在不影响铸铁件的加工性及使用性能的前提下,允许焊补。

4.14.6 铸铁件一般应进行时效处理。

表6 | 尺寸范围 | ≤25 | >25~30 | >30~50 | >50~80 | >80~120 | >120~180 | >180 | | 代号 | 极 限 偏 差 | | b2 | +0.7

-0.2 | +1.0

-0.2 | +1.5

-0.2 | +3.0

-0.5% | | | b3 | +1.0

0 | +1.2

0 | +2.5%

0 | t1、t2

t3、t4 | ±2.0% | | Ds | +1.0

-0.5 | +2.0

-1.0 | +4.0

-1.0 | | DN | ±2.0 | ±3.0 | ±4.0 | | D4 | - | ±5.0 | +1.5

-0.7 | +1.5

-0.5% | +1.0

-0.5% | | D5 | - | ±1.5 | ±2.0 | | a | +0.7

0 | +1.0

0 | +1.5

0 | +2.5

0% | | | h | +1.0

0 | +1.5

0 | +2.0

0 | +2.5%

0 | 表7 | 代 号 | 尺寸范围,mm | 偏差值 | | 叶轮口出角β2 | 全部 | ±10% | | △a | b2≤18 | ±5° | | b2>18~50 | ±4° | | b2>50 | ±3° |

图2

图3

图4

表8 | 缺陷所在面 | 缺陷尺寸 | 缺陷

深度 | 同一平面上允许存在的铸造缺陷数 | 缺陷

间距 | | ≤ø100 | >ø100

~ø200 | >ø200

~ø500 | >ø500

~ø1000 | >ø1000 | 加

工

表

面 | 静密封面 | 最大不超过5mm,并且不超过所在面最小尺寸的1/5 | 最深

不超

过

5mm,

并且

不超

过壁

厚的

1/5 | 1 | ≤2 | ≤3 | ≤4 | ≤5 | a.缺陷的 边缘矩 离所在 面的边 缘不得 小于缺 陷尺寸 的2倍

b.缺陷的 边缘至 另一缺 陷边缘 距离不 小于缺 陷尺寸 的2倍 | | 定心、定位、配合的加工面 | 最大不超过5mm,并且不超过所在面最小尺寸的1/4 | | 传递力矩的零件(在不影响外观的情况下)和受冲刷的部位 | 最大不超过2mm | | 不影响使用强度和外观的其余加工面 | 最大不超过6mm,并且不超过所在面最小尺寸的1/5 | 非

加

工

表

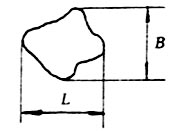

面 | 承受液体压力的面及液体过流量 | 最大超过8mm,并且不超过所在面最小尺寸的1/10 | | 不影响使用强度和外观的其余非加工表面 | 最大不超过10mm,并且不超过所在面最小尺寸的1/5 | 注:缺陷尺寸的计算方法 ,如: ,如:

4.15 防锈

4.15.1 用普通钢材或铸铁制作的零件,其配合表面应涂刷防锈油脂,非配合表面涂漆,涂漆要求应符合JB4297的规定。

4.15.2 用普通钢材制作的进水滤网,电缆防护罩以及连接用的螺钉、螺母等零件应镀锌防锈。

4.15.3 泵工作部件在完成性能试验之后,应除净内部积水并作防锈处理。

4.16 泵工作部件的装配

4.16.1 各零件应检验合格并有合格印记方可装配。

4.16.2 泵工作部件在装配完成之后,水平放置时检查转动部分,转动应均匀,无卡滞现象。

4.16.3 转动部分的轴向总窜动量应大于4mm。

4.16.4 所有螺柱、螺母均应拧紧,并有防松措施。螺柱伸出螺母的部分为1~3个螺距。

4.17 可靠性

在本标准规定的使用条件下,泵的平均无故障工作时间不少于2500h。

5 试验方法与检验规则

5.1 试验方法

泵的性能试验方法和试验结果的分析及计算应符合GB/T12785的规定。

泵试验时允许用专供试验用的电动机进行,但电动机的额定功率不应大于泵所需轴功率的2倍。

5.2 检验规则

产品检验分为型式检验和出厂检验两种。

5.2.1 型式检验项目包括运转试验、性能试验等。

有下列情况之一时应作型式检验:

a.新产品试制或定型产品转厂生产时;

b.批量生产的产品定期抽查(定期抽查每年至少进行一次);

c.因定型产品在结构、材料、工艺等方面改变影响到产品的性能时;

d.产品长期停产后,再次恢复生产时;

e.出厂检验不合格时。

型式检验每次不应少于2台。

5.2.2 出厂检验是依据性能表给定的标准性能点(一般为3点)检查泵工作部件的流量、扬程和效率。

出厂检验实行抽样检查时按GB2828规定。

5.3 现场运转试验

为考核泵的结构需要按使用条件作现场运转试验时,运行时间不少于2500h。除易损零件正常磨损外,其他零部件不应有损坏或变形。

5.4 轴向水推力的测试

5.4.1 轴向水推力的测试通常在试制的样机中进行。对同一型号、同一水力模型的潜水泵允许只对某一规格进行测试,然后将测试结果推算到其他规格中。

当改变叶轮的水力设计或叶轮的口环密封间隙时,应重新进行轴向水推力的测试。

5.4.2 轴赂水推力的测试方法按GB/T12785的规定。

5.5 出厂前的检验

泵应由制造厂质量检验部门按本标准及订货合同(或产品装箱单)检查产品的正确性和完整性,检验合格后发给产品合格证书,然后方可包装出厂。

6 成套范围与保证期

6.1 成套范围

6.1.1 泵装置的成套包括:

a.总装配图所规定的全部零、部件(包括:电动机、泵工作部件、扬水管、泵座或出水弯头、紧固件、防水电缆及控制柜等)。

配带扬水管的总长度除合同特殊规定外应不少于泵额定扬程的75%,防水电缆的总长度不少于扬水管总长度的1.08倍。

b.必要的附件(包括:电缆卡子、电缆防护罩、电缆接头、闸阀、空气阀、地脚螺栓以及扬水管结全面上的密封垫等)。

c.必要的装拆工具。

d.必需的备件(包括:叶轮、密封环、轴承、轴套等)。

成套项目和数量可按订货要求增减。

6.1.2 图样资料包括:

a.总装配图及易损零件图;

b.产品说明书;

c.性能曲线和性能表;

d.装箱单;

e.产品合格证。

6.2 保证期

用户在遵守本标准的规定并按产品说明书的要求进行安装使用时,若使用不超过12个月,自制造厂发货之日起不超过2年内,产品因制造质量不良而发生损坏或不能正常工作时,制造厂负责免费为用户修理或更换(不包括易损件)。

7 标志、包装和贮存

7.1 标志

7.1.1 在泵座(或出水弯头)上牢固地钉上产品铭牌。铭牌的尺寸和技术要求应符合JB8的规定。铭牌上应标明下列内容:

a.制造厂名称;

b.泵的名称、型号及规格;

c.主要技术参数:流量m3/h、扬程m、效率%、转速r/min、配带功率kW、泵总重kg;

d.出厂编号及出厂日期。

7.1.2 在泵工作部件上设置转向标志。

7.1.3 随机配带的零(部)件、备件、工具及附件应挂上附有制造厂名称、产品型号、零(部)件图号、名称的标签。

7.1.4 整套泵装置分开包装时,应在每个包装箱上标志出所属泵的出厂编号。

7.2 包装

产品的包装应符合JB2759的规定,保证一年内被包装的产品和文件在运输和保管的过程中不致遗失或损坏。

7.3 贮存

机组及备、附件在保管过程中应防止锈蚀和损坏。泵的油封有效期为12个月,过期应重新油封。

电动机、防水电缆和控制柜不允许露天存放。

附 录A

允许偏心距

(补充件)

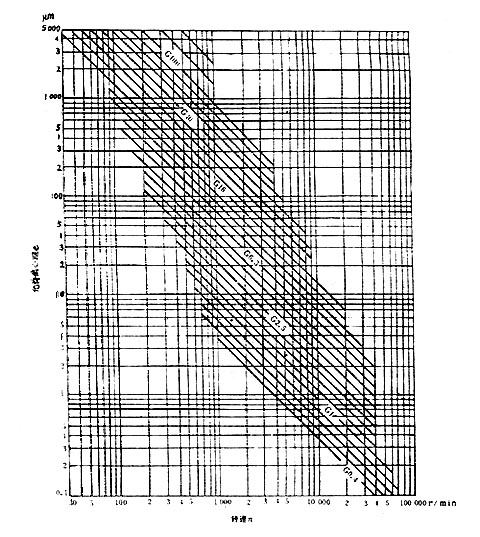

图A1

附 录 B

井用潜水泵数据单

(参考件)

1.需方单位_______________________________________________________________________

2.通讯地址_______________________________________________________________________

3.银行帐号_______________________________________________________________________

4.安装地点_______________________________________________________________________

5.潜水泵用途_____________________________________________________________________

工 作 条 件

6.潜水泵安装地点的海拔高度_______________________________________________________m

7.水井最佳涌水量_________________________________________________________________m3/h

8.设计要求的流量_________________________________________________________________m3/h

9.水井的静水位___________________________________________________________________m

10.在设计要求流量时,水井的动水位________________________________________________m

11.泵座出口处最低表压力__________________________________________________________MPa

12.潜水泵预计安装深度____________________________________________________________m

13.在潜水泵预计安装深度内,水井的最小内径________________________________________mm

14.允许潜水泵井下部分最大外径尺寸________________________________________________mm

15.水井成井的总深度______________________________________________________________m

16.水源类型:细砂层;中砂层;卵石层;裂隙水;江、河水;其他______________________

使 用 条 件

17.水温(最高值)________________________________________________________________°C

18.水中固体物质的含量(质量百分比)______________________________________________%

19.粒度(最大和最小值)__________________________________________________________mm

20.酸碱度pH值____________________________________________________________________

21.硫化氢气体含量________________________________________________________________mg/L

22.是否有油类____________________________________________________________________

23.井筒正直情况__________________________________________________________________

24.其他__________________________________________________________________________

注:将直径等于泵最大的外径、长度为6m的圆柱体用扬水管下放到泵预计的安装深度而不受阻,则认为井是直的。

对潜力水泵成套性的要求

25.拟订潜水泵型号___________________;规格________________;数量_______________台

26.电动机型号_______________________________;功率_____________________________kW

27.配带扬水管的总长度(或根数)________________________________________________m(根)

28.所需附件的名称及数量________________________________________________________

29.所需备件名称及数量__________________________________________________________

30.对潜水泵或潜水泵装置特殊要求的说明__________________________________________

附加说明:

本标准由中华人民共和国机械电子工业部提出。

本标准由沈阳水泵研究所归口。

本标准由沈阳水泵研究所负责起草,中国农业机械化科学研究院、上海电器科学研究所参加起草。

|