时间:2021-06-24 14:07

来源:上海环境集团股份有限公司

作者:三石

中国是固体废弃物产出大国,预测到2030年,城市固废年产总量将达到4.09亿吨, 2050年将达到5.28亿吨。固废处理通常遵循减量化、无害化和资源化原则,我国人口众多、人均可利用土地资源有限,因而采用填埋模式处理固废会造成土地资源浪费,而采用焚烧方式处理固废不仅高效、快捷,能量转换后的电能还能再利用,是落实低碳环保循环经济的重要举措。

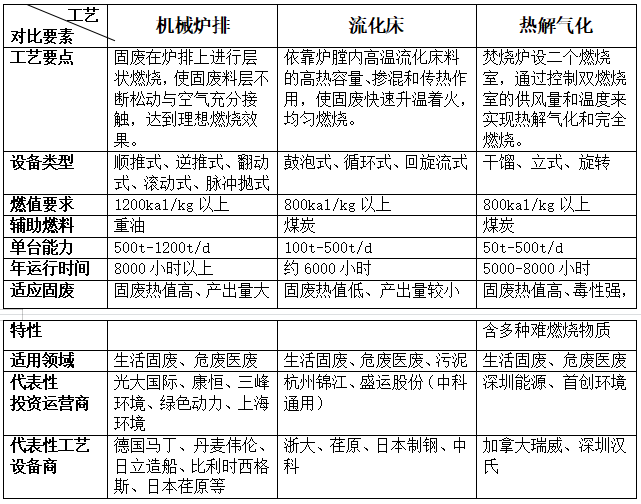

纵观全球,焚烧发电技术不断演进发展,逐步迈向成熟期。随着固废焚烧工艺技术的不断演化发展,多重焚烧技术应运而生,这其中应用广泛且技术成熟的焚烧工艺主要包括三大类,即机械炉排焚烧炉、流化床焚烧炉和热解气化焚烧炉。此外尚有回转窑-热解气化合成技术、三驱动技术等非主流焚烧炉工艺。

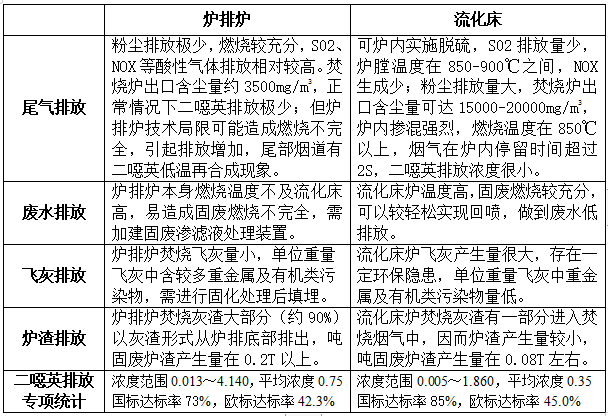

表1:固废焚烧主流工艺竞争力对比表

固废焚烧发电项目对投资商的融资能力、管理能力、技术水平和人员素质要求相对较高。随着新环保法的颁布以及新《生活垃圾焚烧污染控制标准》的出台,国家正逐步提高固废焚烧发电项目的市场准入门槛及各类污染物排放标准,勒紧了监管的“紧箍咒”。在《生活垃圾焚烧污染控制标准》GB18485-2014中,公众最关注的二噁英类,控制限值是0.1ngTEQ/m3,比GB18485-2001版标准提高了10倍,新标准的重金属等其他限值,大多比现行标准严了30%,对标欧盟标准。

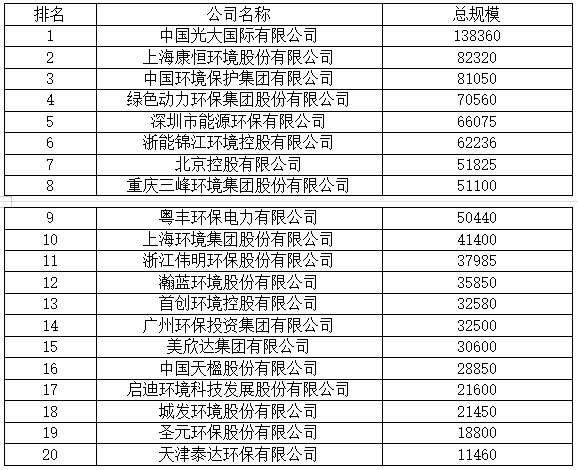

环保门槛的提升将推动行业洗牌,一些中小企业会加速退出市场,拥有资金和技术优势的大公司有望在大浪淘沙中继续做大做强。放眼未来,固废行业集中度正在不断提高,后续固废市场的竞争将主要在入行早、投资运营经验丰富、技术水平高、且擅长多元固废多渠道处理的企业之间进行。

表2:2020年环保企业固废焚烧总规模排名(吨/日)

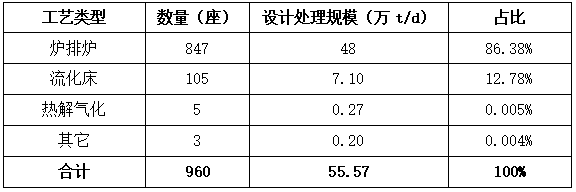

表3:国内已投运固废焚烧装置能力对比

目前炉排炉工艺日益占据主流地位,由于技术成熟、设备先进、维护简便等特点,保持了固有的整体处理能力规模优势;运用流化床工艺的投资项目数量呈现萎缩态势,多为适用于中小城市的小型焚烧厂;热解气化工艺建厂数量很少,总体仍处于探索尝试阶段,工艺高度依赖国外引进。以下针对两类主流工艺,结合综合性技术、环保和经济要素评估,进行论证比选:

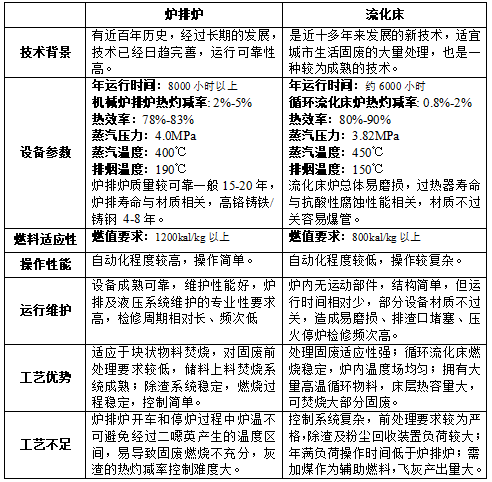

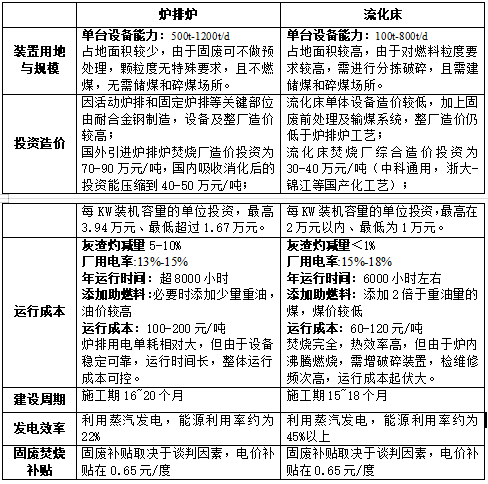

表4: 两种固废焚烧炉工艺:技术评估

炉排炉工艺较流化床工艺总体更成熟可靠,自动化程度高,运行稳定检修率低,自用电率低,设备使用寿命长;对固废特性要求高,对国内低热值生活固废适应性不及流化床工艺;

流化床工艺较炉排炉工艺对固废适应范围更广,可处理污泥危废,设备热效率更高,但易损耗,检修维护频率高,固废需预处理,加煤助燃环节易滋生不规范现象。

表:5: 两种固废焚烧炉工艺:环保评估

炉排炉工艺粉尘飞灰排放量小,酸性气体排放量较多,需要加建渗滤液回喷处理工序,炉渣产出量稍大;

流化床工艺粉尘飞灰排放量很大,存在一定的环保隐患,渗滤液较易回喷,炉渣产出量较小。

表6:两种固废焚烧炉工艺:经济评估

为了对不同工艺路线的固废焚烧电厂提供技术经济的实证分析,国内环保专业团队曾搭建运算模型,假设建设一个1200t/d固废处理量的固废焚烧电厂,不考虑供热,纯凝发电,固废热值在4186—6279KJ/Kg之间波动,分析固废补贴、固废热值与炉型选择之间的关系,经济比选结果表明:焚烧电厂单位投资造价,引进设备炉排炉工艺最高,国产化炉排炉工艺次之,流化床工艺最低,基本为8: 4.5:3.5的比例关系。运行成本方面炉排炉略高于流化床,但流化床设备工况不可靠,检维修频次高,运行成本起伏较大。炉排炉设备工况则相当成熟稳定,年有效作业时间长,运营成本能够有效控制。

以长期专业运营炉排炉焚烧设施的上海环境为例:

上海环境集团股份有限公司从事垃圾焚烧行业多年,积累了大量的垃圾焚烧厂建设,运营和管理方面的经验。同时,上海环境集团与日本杰富意(JFE)公司、日本三菱重工(MHI)、日本日立造船和日本荏原一直保持着良好的合作关系,这四大炉排生产制造商,在世界各地都有自己的业绩,每个公司的炉排各具特色,已经在中国境内得到广泛应用。

上海环境集团2013年引进日本荏原HPCC(High Pressure Combustion Control)焚烧技术,在实现全面国产化应用的同时,自主开发了大容量焚烧炉技术,具备从250t/d-1000t/d系列化生产焚烧炉产品。

上海环境自主设计炉排的主要技术特点如下:

⑴炉排片间隙小,高速燃烧

炉排片相互之间的侧面经机械加工等形式形成紧密结合的结构,因此各炉排片之间间隙极小,正常运行时基本呈无缝的状态,经炉排缝隙间的漏渣很少,炉排漏渣率不大于 0.4%。经由这一狭小间隙以及炉排片下部的缝隙,燃烧空气以大于20m/s的速度均匀的吹入炉内,从而实现高速稳定的燃烧。

高速燃烧克服了大缝隙炉排的燃烧缓慢、空气偏流、燃烧率低下等缺点,燃烧十分均匀稳定,即使炉排上堆积的垃圾厚薄不均也不会出现火口。

⑵独立驱动

炉排设计沿宽度方向分为2-4列,每一列沿长度方向又划分为:干燥段、燃烧Ⅰ段、燃烧Ⅱ段、燃烬段。每一列的各段都是相互独立的单元,每个单元分别设置独立的油压驱动装置。

采用独立驱动方式,炉排的动作次数按预先的模式确定,根据燃烧情况分别独立的调整干燥段、燃烧Ⅰ段、燃烧Ⅱ段、燃烬段的运行速度,使垃圾在炉排的功能区域完成干燥、燃烧和燃烬过程,并在预想区域完全被烧烬,从而保证排出炉渣的热灼减率满足排放要求。

⑶热膨胀吸收装置

炉排是高温燃烧设备,为了避免高温状态下炉排运行过程中出现膨胀卡塞现象,沿炉排宽度方向分别在各列炉排之间部位和炉排两侧部位设置有热膨胀吸收装置。利用炉排热膨胀吸收装置,恰当地吸收炉排片的热膨胀,不会对炉排的动作产生约束,同时炉排片间的缝隙能够始终保持均匀,从而保证炉排热态运行时的顺滑和稳定。

⑷最适宜的炉膛形状设计

针对不同的垃圾成分和热值,采用计算机对炉内燃烧的温度场和流场进行理论模拟,对焚烧炉和炉膛形状和布风进行优化,以达到最佳的燃烧效果。

⑸维护方便

炉排片采用防翘起销轴固定式安装,装卸方便,维修时只需撬棍与扳手即可完成单个炉排片的装卸作业,且炉排各列各段可独立驱动,方便检修。

单个炉排片35kg以内,保证单人可搬运和拆装。

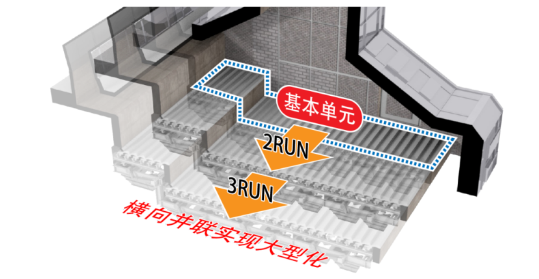

⑹模块化设计,模块化制造

炉排以单列为基本模块,宽度方向通过基本模块的连接可实现处理规模的放大。炉排侧面及相邻模块间设置膨胀吸收装置,以吸收热膨胀。

(7)炉排宽度方向上一次风布风均匀

采用小间隙的横向炉排,一次风不会出现局部侧漏现象,同时由于缝隙较小,一次风高速吹入,风阻较大,不会因垃圾中的异物分布不均等导致布风不均。

(8)炉排速度、行程

通过对炉排行程及速度的合理设计,使垃圾层的控制可靠,保证垃圾最佳的燃烧状态。可动炉排片的前进及后退限以可动基准点向前或向后移动200mm为基准,往复的行程为400mm。以可动基准点为炉排动作的中心点,可防止炉排片露出。

(9)满足烟气通过炉膛温度850度2秒要求。

通过合理的结构设计、选择适当的空气比等措施,使炉膛内烟气满足在不低于850℃的条件下滞留时间不小于2秒的环保要求。

(10)焚烧炉热灼减率不大于3%。

结合城市垃圾现状,将燃烧Ⅰ段、燃烧Ⅱ段炉排加长,在干燥段与燃烧Ⅰ段,燃烧Ⅰ段与燃烧Ⅱ段之间设置了台阶,使结团垃圾能够通过跌落打散,使垃圾在炉排上能更充分地燃烬,降低热灼减率。

综合上述分析,我们认为:

(1)固废焚烧四种主流工艺中,炉排炉工艺以其技术成熟、设备稳定可靠等优势,仍占焚烧发电项目的近三分之二比重,特别是在地方财力雄厚的一线和重点二线城市广泛布局;流化床工艺以其投资省、适应固废热值低、基本杜绝二噁英等优势,在财力薄弱的低线城市曾获取多个BOT项目,体现了一定竞争力,但近年来逐渐暴露出的运行工况问题较多,有效运行时间短、成本高,设施存在飞灰排放量大、需添加煤炭助燃等问题,在环保压力下正在陆续进行二次改造。

(2)从技术和环保面评估:炉排炉工艺更成熟可靠,运行稳定检修率低,自用电率低,设备寿命长,但对国内低热值生活固废适应性略差,技术上无法避免二噁英释放温区;流化床工艺对固废适应范围更广,可处理污泥危废,设备热效率更高,能有效避免二噁英排放,但易损耗,检修维护频率高,固废需预处理,飞灰量大。

(3)从经济面评估:市场需求上。除个别超大或特大城市外,一二线城市固废处理市场容量日益饱和,争夺三四线城市项目已成必然趋势,为综合成本较低的流化床工艺创造了机遇。项目造价方面,引进设备炉排炉工艺最高,国产化炉排炉工艺次之,流化床工艺最低;运行成本方面,炉排炉总体略高,但流化床设备工况不稳定,运行成本起伏较大。

(4)热解气化工艺在全球尚处于探索应用期,近年也有生活固废焚烧领域的应用实例。总体而言工艺精密复杂,但处理彻底、热效高,在固废领域应用价值有待进一步研究。

(5)从战略角度,建议国内环保企业继续稳固炉排炉工艺基础,深入探索高参数、超高参数焚烧发电新工艺,同时加快设备部件国产化攻关,打通研发-制造-建设-运营产业链。对于流化床工艺开发需要趋利避害,审慎决策。针对热解气化等新工艺,则有必要开展持续动态化的情报追踪和研判,保持对引领未来市场潜力技术前沿的敏锐性,以便待机而动,在新工艺进入市场爆发临界期及时介入。

供稿公司:上海环境集团股份有限公司

供稿人:三石

编辑:陈伟浩

版权声明: 凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。